R&D部門にとって、「製品の品質に何が影響しているのか、原因は分かっているが、勘や経験則の域を出ない」「品質改善の具体的な指針を、製造現場に定量的に示すことができない」など、複雑な因子が絡み合う製品の品質をコントロールすることは大きな課題です。

特に、3Dプリンターに使われる金属粉体のような材料では、粉ひとつひとつの「形状」が最終製品の品質を大きく左右しますが、その関係性を明確に捉えることは容易ではありませんでした。

今回ご紹介するのは、Aidemy Solutionsが金属材料メーカー様と実現した、AIによる因果分析プロジェクトです。これまで有識者の経験則に依存していた品質評価を、AIでいかに可視化・定量化し、製造現場が使える品質改善の指針へと繋げたのか。その具体的なプロセスをご覧ください。

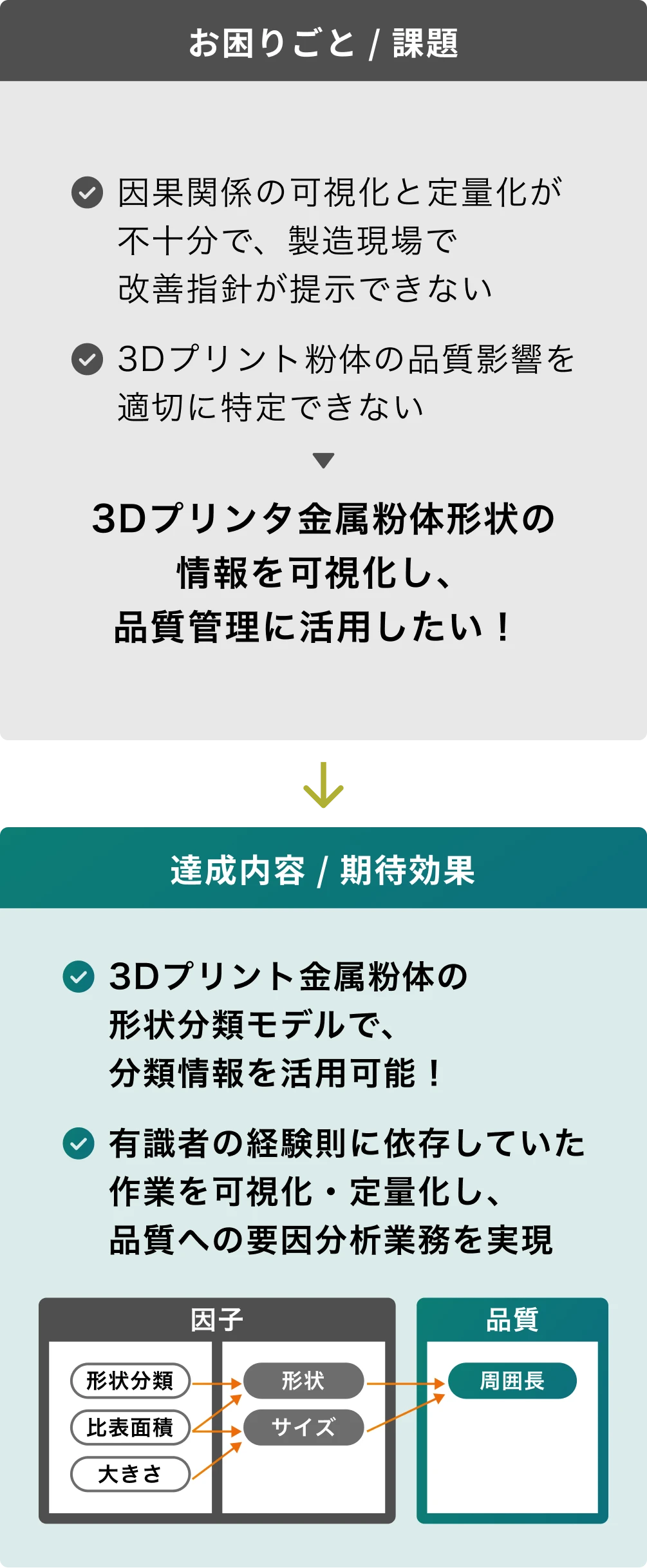

3Dプリンター用の金属粉体の品質評価を行うこのメーカーのR&D部門では、以下の課題を抱えていました。

この状況を打開するため、「3Dプリンタ金属粉体形状の情報を可視化し、品質管理に活用する」いう目標のもと、本プロジェクトがスタートしました。

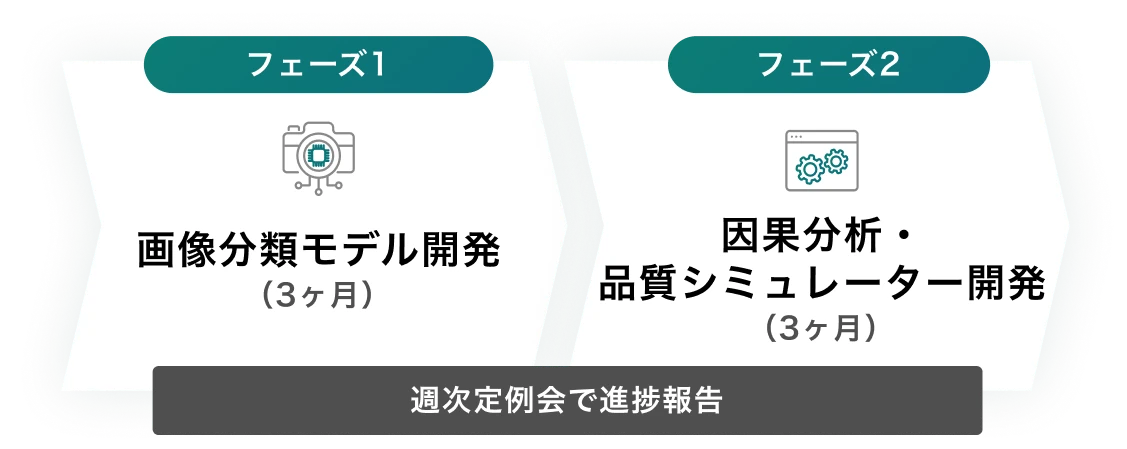

プロジェクトは、複雑な粉体の形状をデータ化し、品質との関係性を解明するため、「画像分類モデル開発」と「因果分析・品質シミュレーター開発」の2つのフェーズを3か月に分けて進行しました。

プロジェクトメンバーは、お客様からはプロジェクトマネージャー、DX担当者、事業部担当者、Aidemy Solutionsからはプロジェクトマネージャー、データサイエンティストが参画しました。

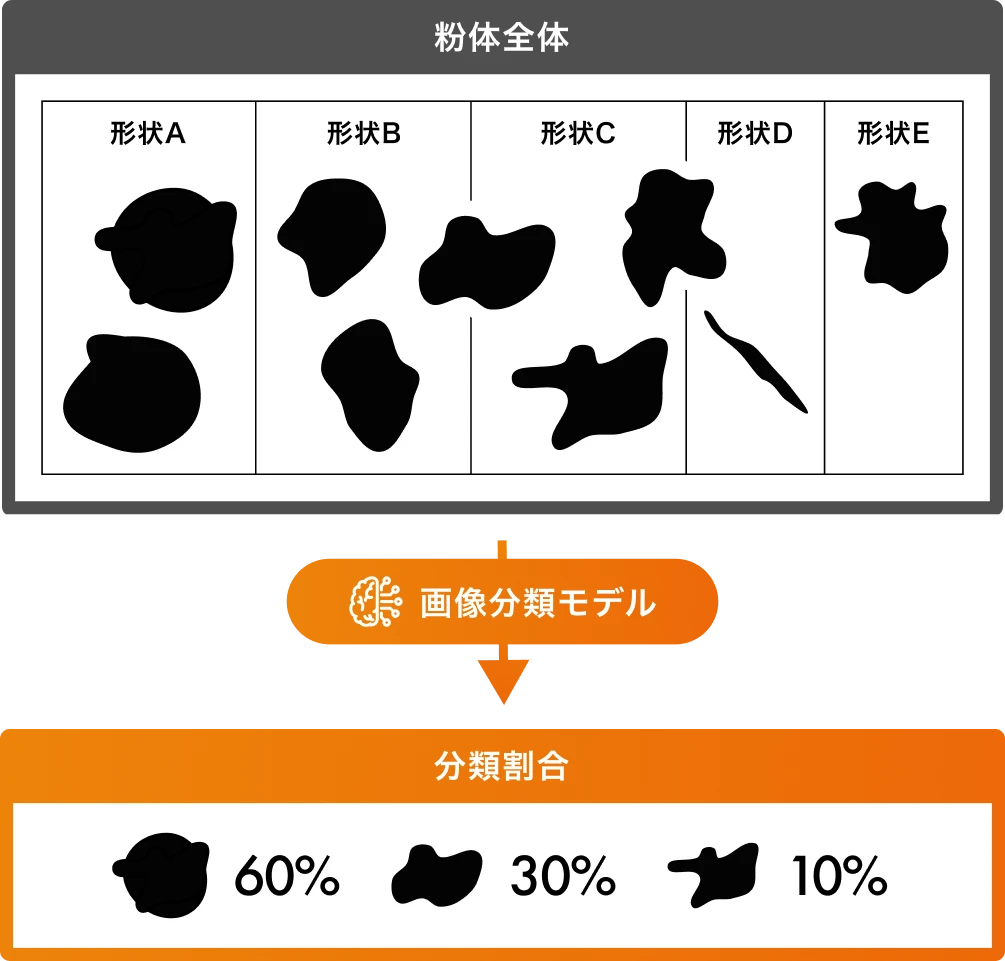

最初の3か月は、3Dプリント金属粉体の電子顕微鏡写真から、AIが自動で形状を分類し、その割合を算出するために、LightGBMによる画像分類モデルを開発しました。

これにより、これまで人の目で見て判断していた「丸い粒子が多い」「いびつな粒子が混ざっている」といった曖昧な情報を、「形状Aが60%」「形状Bが30%」というように、客観的な数値データとして活用できるようになりました。

次の3か月は、本プロジェクトの核心である因果分析と品質シミュレーターの開発です。

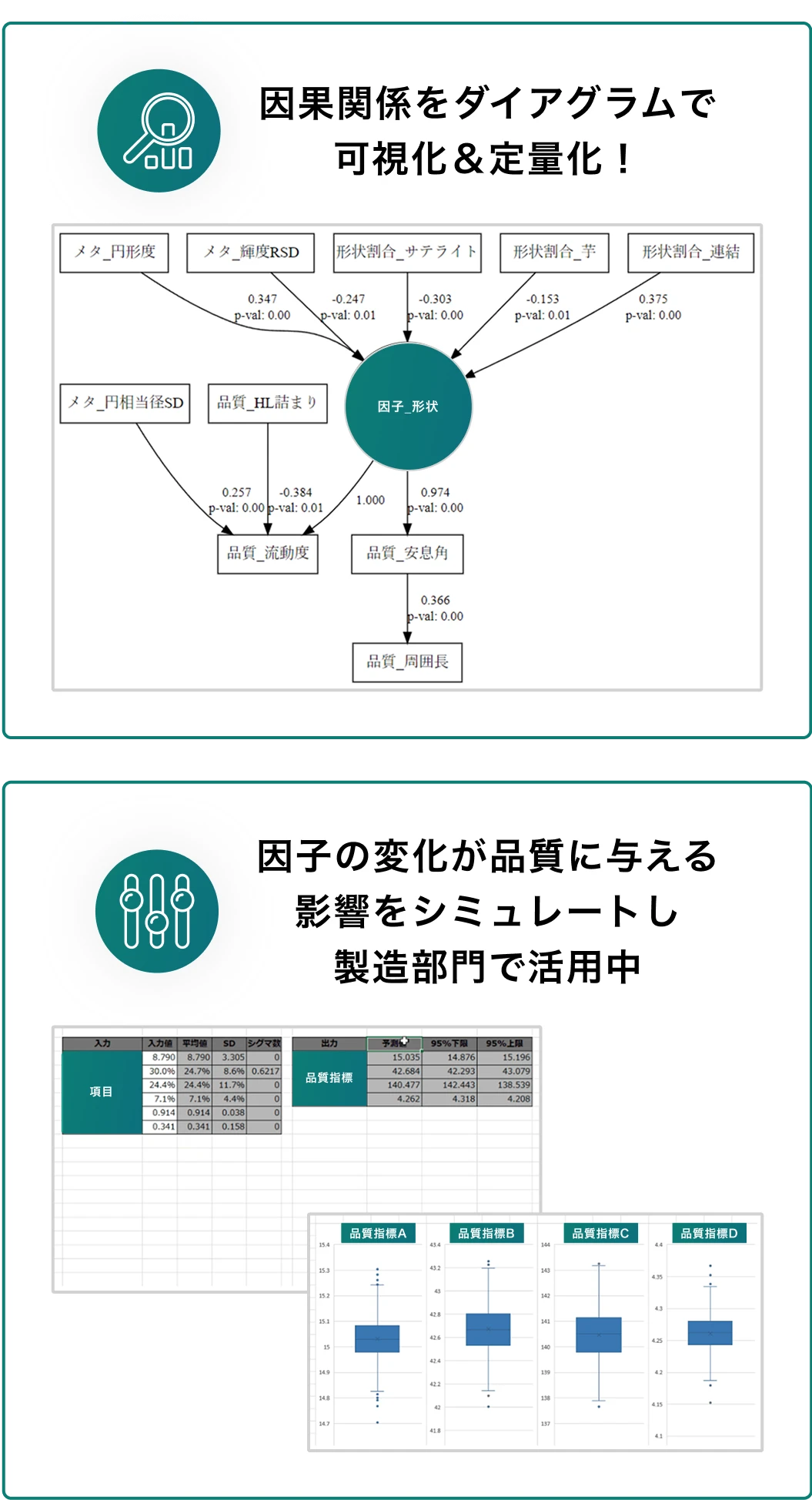

フェーズ1で得られた形状分類データに加え、大きさや周囲長など、品質に影響を与えうる数十の因子をAIで分析。それぞれの因子が品質にどれくらい、どのように影響しているのかを関係図(因果ダイアグラム)で可視化し、影響度を数値で定量化しました。

さらに、「この形状の粉体の割合を増やしたら、品質はどう変化するか」といったシミュレーションを行える品質シミュレーターも開発。これにより、製造現場は具体的な改善アクションを進めやすくなりました。

本プロジェクトによって、お客様の品質評価業務は大きく変わりました。

本事例は、AIによる画像分類と因果分析を組み合わせることで、これまでブラックボックスになりがちだった「品質と要因の関係性」を科学的に解明できることを示しています。データに基づいた改善サイクルを回すことで、R&D部門は製造現場と連携し、よりスピーディかつ効果的な品質向上を実現できます。

「製品品質のばらつきの原因が特定できない」「ベテランの知見をデータとして継承したい」といった課題をお持ちでしたら、ぜひAidemy Solutionsにご相談ください。貴社の品質改善をデータとAIの力でご支援します。

こちらの事例の資料は以下よりダウンロードいただけます。

サービスに関する詳細や

導入事例についてご紹介した

資料をダウンロードいただけます。

お悩みや課題に合わせて

活用方法をご提案いたします。

お気軽にお問い合わせください。