製造業の現場、特に設備保全の担当者様にとって、「設備の異常を事前に検知できず、突発的な故障で生産ラインが止まってしまう」 「メンテナンスが後手後手に回り、修理コストがかさんでいる」といった深刻な悩みはありませんか?

従来の経験と勘に頼った保全では、予期せぬトラブルを完全に防ぐことは困難です。しかし、もし設備の「声」をデータとして得ることで、故障の予兆を事前に捉えられるとしたらどうでしょうか。

今回ご紹介するのは、Aidemy Solutionsが大手自動車メーカー様と共に実現した、データ分析を活用した予知保全のプロジェクトです。事後対応に追われる日々から、どのように計画的な保全体制へとシフトしたのか。その具体的な道のりをご覧ください。

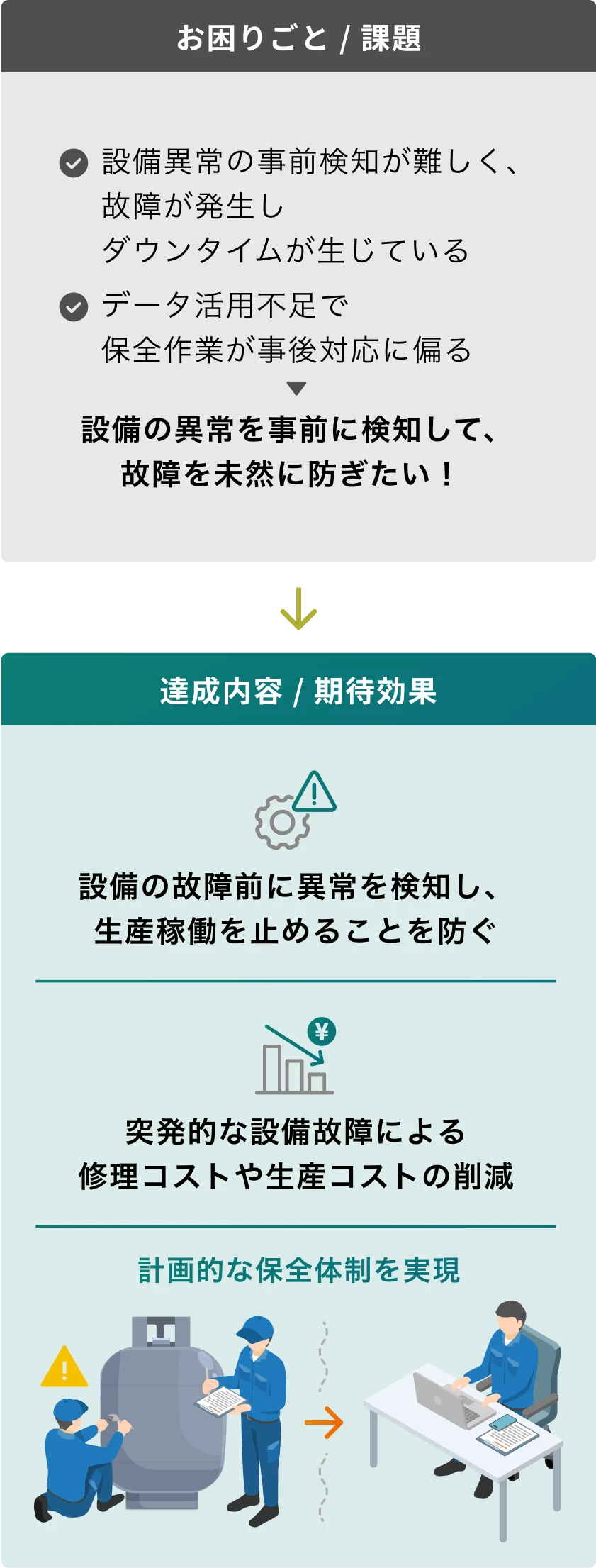

今回のお客様である自動車メーカーでは、設備保全において次のような課題を抱えていました。

これらの課題は、突発的な修理コストの発生だけでなく、生産計画全体にも影響を及ぼす深刻なものでした。そこで、設備の異常を事前に検知し、故障を未然に防ぐことを目指し、本プロジェクトがスタートしました。

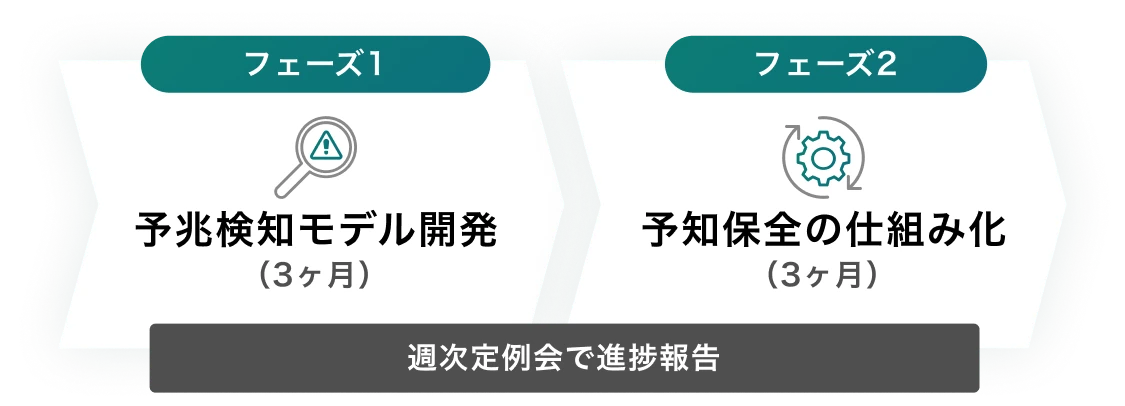

今回のプロジェクトは、単に異常を予測するAIモデルを開発するだけではありません。現場で実際に活用できる「仕組み」として定着させることをゴールに、大きく2つのフェーズに分けて、それぞれ3か月の期間で実施しました。進捗は週次の定例会で報告され、お客様と一体となってプロジェクトが推進されました。

フェーズ1では「予兆検知モデル開発」を、フェーズ2では「予知保全の仕組み化」を実施。プロジェクトメンバーは、お客様からはプロジェクトマネージャー、DX担当者、事業部担当者、Aidemy Solutionsからはプロジェクトマネージャー、データサイエンティストが参画しました。

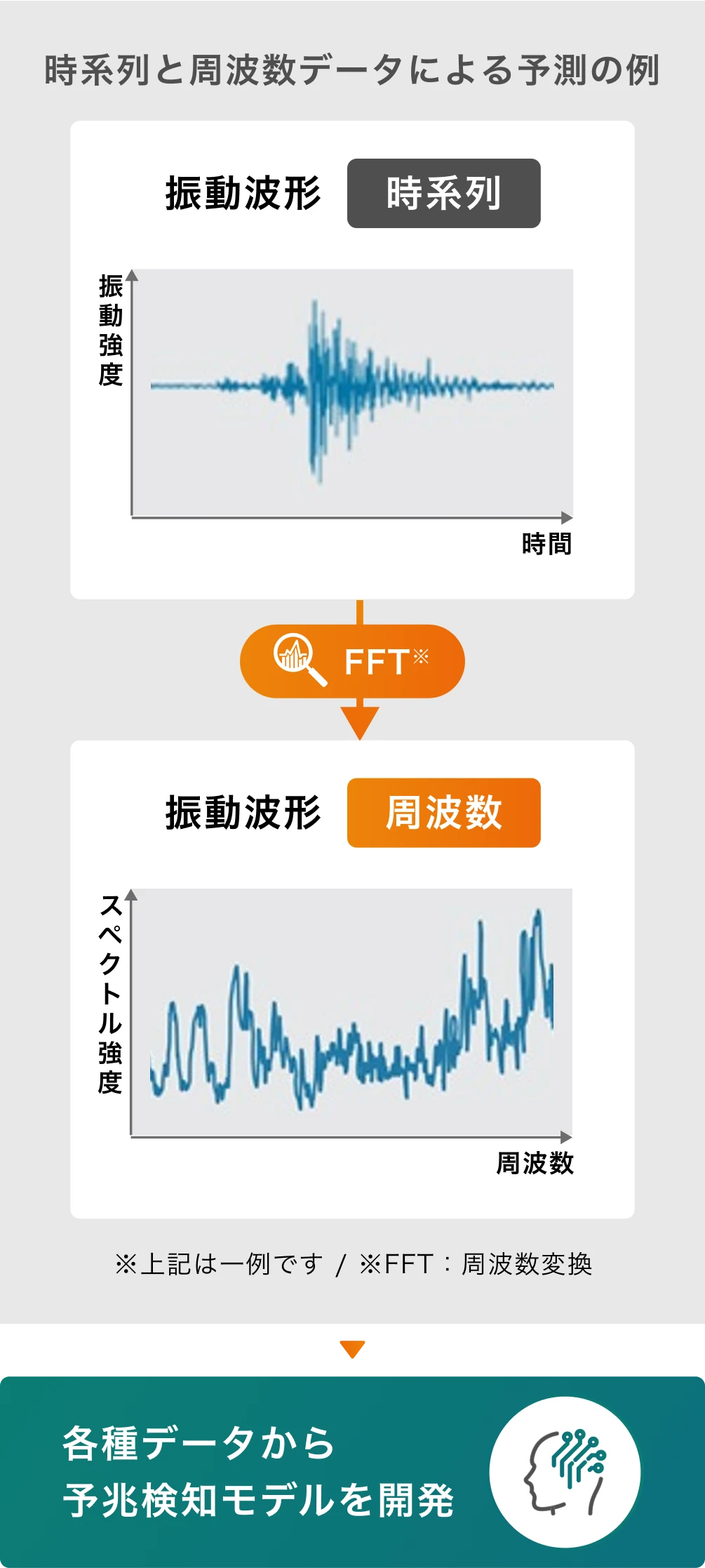

最初の3か月間は、設備の異常を予測するAIモデルの開発に注力しました。

まず、保全対象となる設備の各種データ(振動波形など)を収集し、分析可能な形に補正します。特に、時系列で記録される振動データは、そのままでは捉えにくい特徴を含んでいるため、FFT(高速フーリエ変換)という手法で周波数データに変換します。

このような処理により、人間の目では見えないような微細な変化や、特定の周波数に現れる異常のサインを捉えることができます。これら複数のデータを活用することで、高精度な予兆検知モデルを開発しました。

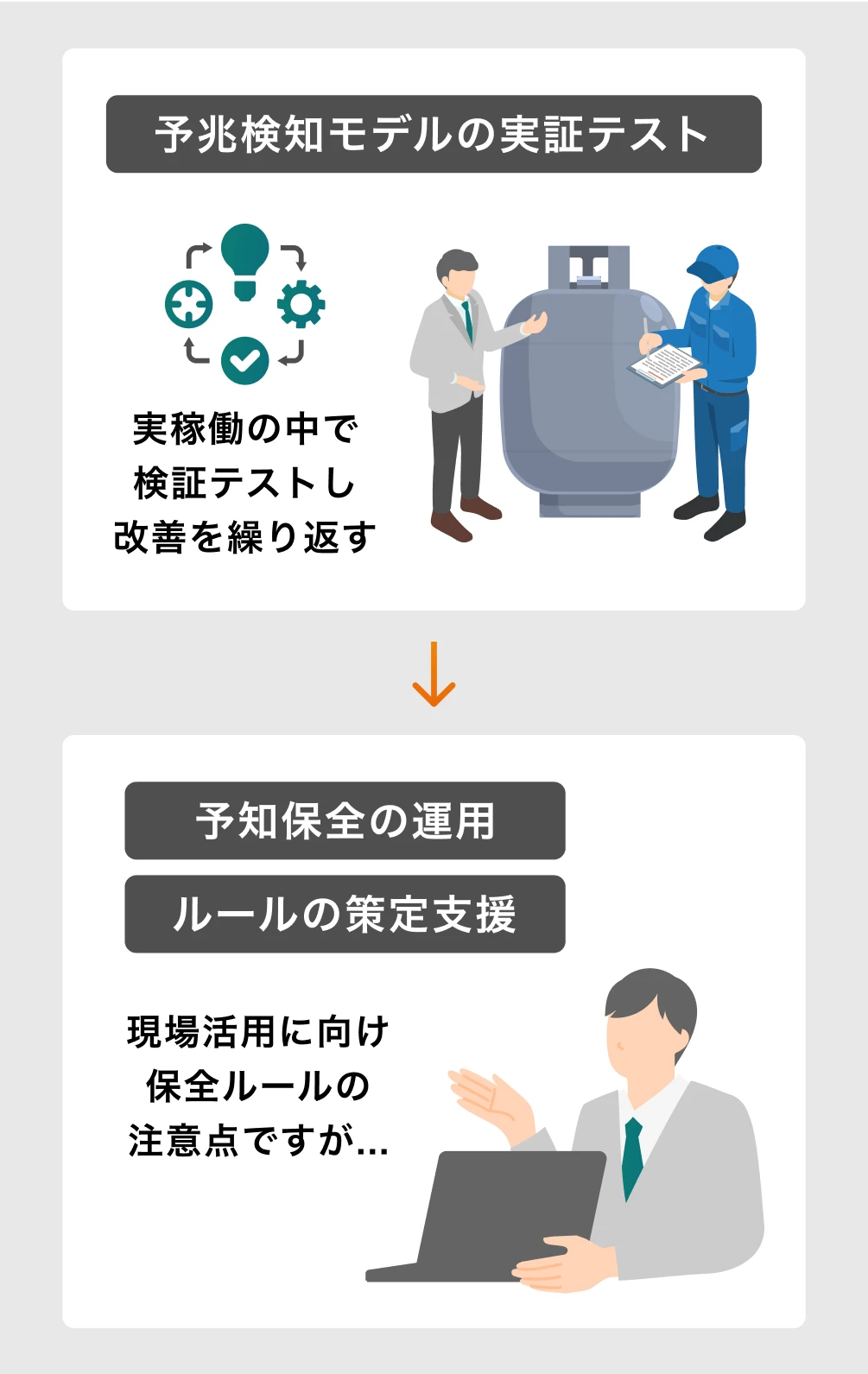

次の3か月間は、開発したモデルを実際の現場に導入し、「仕組み」として定着させるフェーズです。

どんなに優れたモデルも、現場で使われなければ意味がありません。そこで、まずは実際の稼働環境でモデルの実証テストを実施。テストを通じて得られた結果をもとに、改善を繰り返していきました。

さらに、現場の設備保全担当者と一体となり、仕組み化を推進したことが本プロジェクトの重要なポイントです。モデルが異常を検知した際に「誰が」「何を」「どのように」確認し、対応するのか。このような現場で活用するための具体的な保全ルールを、担当者の方々と共に策定していきました。

データ分析を活用した予知保全の仕組みを導入することで、以下のような効果が期待されます。

これらにより、設備保全業務はより効率的かつ戦略的なものへと進化します。

本事例では、データ分析と現場の知見を融合させることで、設備の予知保全を実現しました。重要なのは、AIモデルを開発して終わりではなく、現場の担当者様と協力しながら、実用的な運用ルールまで落とし込む「仕組み化」です。

もし貴社が同様の課題を抱え、「事後保全から脱却したい」「データ活用を進めたい」とお考えでしたら、ぜひ一度Aidemy Solutionsにご相談ください。専門のコンサルタントが、課題のヒアリングから最適な解決策のご提案まで、一貫してサポートいたします。

こちらの事例の資料は以下よりダウンロードいただけます。

サービスに関する詳細や

導入事例についてご紹介した

資料をダウンロードいただけます。

お悩みや課題に合わせて

活用方法をご提案いたします。

お気軽にお問い合わせください。